Spektrálna termografia

21. 7. 2023

Používanie termokamier vo veterinárnej medicíne

21. 7. 2023Využitie termokamier pri kontrole výroby plastikárskych foriem

Kvalitatívne parametre vyrábaných výstrekov z termoplastov a z kompozitných materiálov s termoplastickou matricou sú značne určované teplotnými dejmi, ktoré prebiehajú pri procese vstrekovania. Tieto teplotné deje je možné veľmi dobre vizualizovať a pozorovať termokamerami. Výstupom z termokamery je potom termogram, ktorý popisuje, ako sa v čase mení teplotné pole formy od východiskového až po konečný stav.

Jedným z hlavných problémov, ktoré sa u výstrekov objavujú, sú deformácie. Deformácie sú spôsobené najmä konštrukciou výstrekov, použitým termoplastom a jeho zmrštením. Rozdielne miestne hodnoty zmrštenia výrazne súvisia s rozdielmi teplôt vo výstreku.

Nasledujúca štúdia popisuje aj sledovanie časového priebehu teplotných polí chladnúcich výstrekov a porovnanie týchto teplotných polí s výsledkami simulácií, vrátane porovnania vonkajšej teploty a teploty vo vnútri steny výstreku. Tu môžu byť pomerne veľké rozdiely s ohľadom na veľmi zlú tepelnú vodivosť najmä kompozitných materiálov.

Úvod

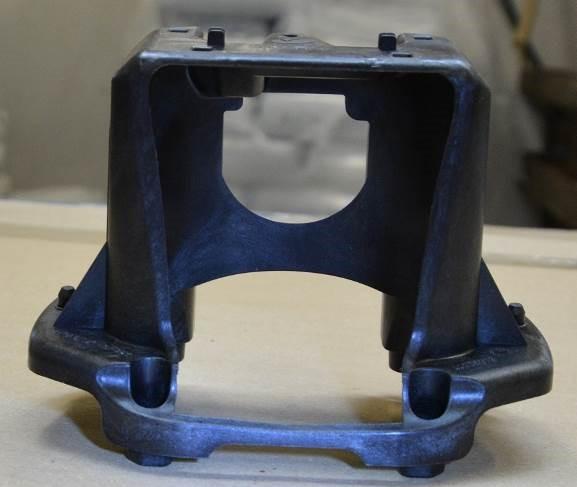

Ako modelový príklad využitia termokamery v plastikárskom priemysle bola analyzovaná problematika výroby telesa svetlometu (Obr. 1) vyrobeného z vysoko teplotne odolného PA kompozitu PA6T/XT – GF 35, ZYTEL HTN 51 G35 HSL Black s obsahom 35 % krátkych sklenených vlákien.

Pri meraní povrchových teplotných polí výstrekov bolo použité nasledujúce vybavenie:

- Termokamera FLIR T640

- Softvér FLIR TOOLS+ na spracovanie termogramov

- Kontaktný teplomer AHLBORN THERM 2420

- Termočlánkové čidlo Fe-Ko FT 106

- Laserový skener 3D – ROMER ABSOLUTE ARM 7320

Najdôležitejšie zo základných parametrov, ktoré bolo treba na začiatku merania správne nastaviť, sú emisivita a zdanlivá odrazená teplota. Pre čo najpresnejšie výsledky bola emisivita zistená experimentálne – s pomocou kontaktného teplomera bola zmeraná teplota a experimentálnym nastavovaním emisivity v termokamere bola nájdená zhoda medzi teplotou nameranou termokamerou (meraná oblasť cca 1 cm2) a teplotou nameranou kontaktným teplomerom.

Z dôvodu prítomnosti leštených častí vstrekovacích foriem, ktoré veľmi dobre odrážajú teplotu všetkých okolitých tepelných zdrojov, a tiež s ohľadom na obmedzený snímací priestor, bolo použité šikmé snímanie. Týmto spôsobom boli minimalizované dopady odrazov na zdanlivú odrazenú teplotu bez vkladania tieniacej dosky.

Emisivita bola experimentálne stanovená na hodnotu ε = 0,96 a zdanlivá odrazená teplota na 30°C. Fotografia formy je zobrazená na Obr. 2.

Použitie a vyhodnotenie termografickej diagnostiky

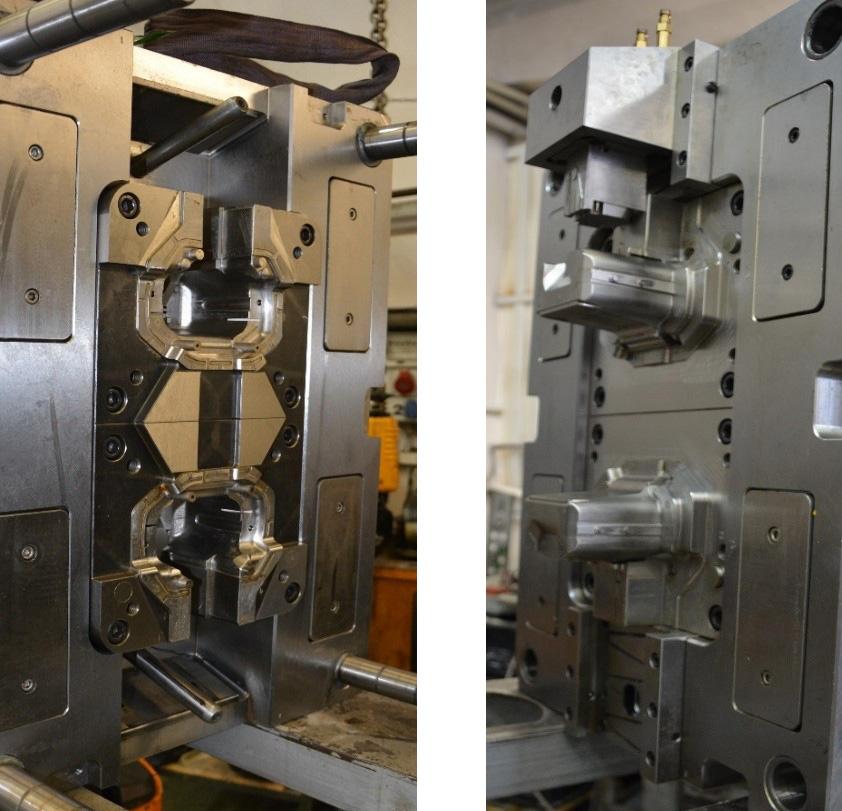

Pozorovaný diel o veľkosti obdĺžnikovej základne cca 125 x 85 mm a hĺbke cca 90 mm – bol zaformovaný do dvojnásobnej formy. Spôsob zaformovania a temperácie pomocou fontán s prepážkou je zrejmý z nasledujúceho obrázku (Obr. 3). Tvarové dutiny sú plnené polymérnou taveninou pomocou horúceho rozvodu, horúca tryska ústi priamo do hornej steny výstreku. Celková doba výrobného cyklu je 49 s pri teplote formy 100 °C.

Po správnom nastavení bolo vykonaných niekoľko výrobných cyklov s cieľom dostať formu na prevádzkovú teplotu – prvý diel, ktorý bol vyhodnotený ako dobrý (všetko bolo správne vyplnené), sa podarilo získať po 15 minútach výroby.

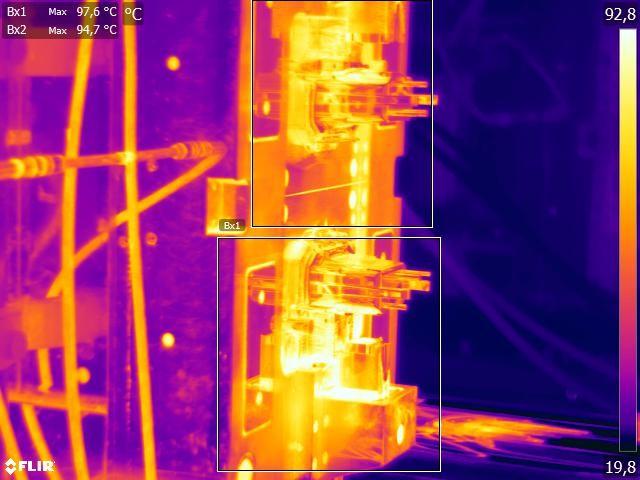

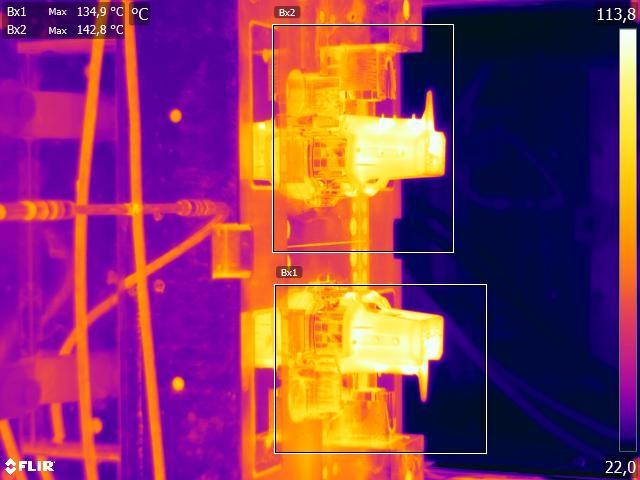

Obr. 4 Teplotné pole spodného dielu pohyblivej časti po natemperovaní na 100°C

Obr. 5 Teplotné pole spodného dielu pohyblivej časti formy pri 1. cykle

Obr. 6 Teplotné pole spodného dielu pevnej časti formy pri 1. cykle

Obr. 7 Teplotné pole spodného dielu pohyblivej časti formy pri 5. cykle

Obr. 8 Teplotné pole spodného dielu pevnej časti formy pri 5. cykle

Obr. 9 Teplotné pole spodného dielu pohyblivej časti formy pri 20. cykle (ešte s výliskami)

Obr. 10 Teplotné pole spodného dielu pevnej časti formy pri 20. cykle

Obr. 11 Teplotné pole spodného dielu pohyblivej časti formy pri 40. cykle

Obr. 12 Teplotné pole spodného dielu pevnej časti formy pri 40. cykle

Obr. 13 Teplotné pole spodného dielu pohyblivej časti formy pri 150. cykle

Obr. 14 Teplotné pole spodného dielu pevnej časti formy pri 150. cykle

Schéma chladenia vo forme

V priebehu tohto pozorovania bol diagnostikovaný hlavný problém v zlom chladení v pevnej časti formy, kde pri hornom diele dochádzalo k výraznému prehrievaniu - teplota sa pohybovala v rozmedzí cca 150-160 °C.

S ohľadom na to, že pri spodnom dieli je teplota udržovaná okolo 100°C a temperačné a hladiace kanály sú u oboch dielov vedené symetricky, muselo dôjsť k zníženiu prietokov, či upchatiu jednotlivých kanálov. Na zistenie stability procesu došlo nakoniec ešte k nasnímaniu dielov po 150. cykle.

Následne sa ukázalo, že pohyblivá časť formy je ustálená na asi 97–98 °C, zatiaľ čo pevná časť formy – spodný diel je na teplote 140 °C a horný diel na teplote 160 °C. Toto zistenie vysvetľuje, prečo problémy s deformáciou vykazujú iba niektoré diely, a to tie, ktoré sú vyrobené v hornej časti formy a majú iné deformácie vďaka odlišnému tepelnému poľu, ktoré je v ustálenom stave asi o 20 – 30 °C vyššie, ako pri spodnej časti formy.

Záver

Teplotný vývoj dielov formy v čase ukazuje na dôvodný predpoklad toho, že teploty oboch tvarových dutín sa v čase vyrovnajú, čo možno považovať za závadu. Pravdepodobným vysvetlením tejto vady, ktorá sa bohužiaľ nutne musí odraziť na kvalite výsledných výstrekov, je tvarové riešenie výstrekov - posuvná čeľusť a nerovnomerný rozostup medzi fontánami, pričom odvod tepla z hornej dutiny formy je z určitej príčiny obmedzený - napríklad mohlo dôjsť k nepresnej montáži fontán. na posun prepážky vo fontáne, na miestne zanesenie atď.

V prehriatych miestach vďaka zvýšenej teplote dochádza k väčšiemu výrobnému zmršteniu, než majú okolité tvary, a teda aj k možnosti lokálnej deformácie; tieto miesta tiež predlžujú potrebnú dobu chladenia výstreku v tvarovej dutine formy a tým predlžujú aj dobu výrobného cyklu.

Z uvedeného príkladu je zrejmý prínos termografickej diagnostiky, ako rýchleho nástroja sledovania stability výrobného procesu. V kombinácii so simuláciami tak možno predikovať problémové miesta, kde bude dochádzať k deformáciám. Automatické sledovanie a vyhodnocovanie stability výroby termokamerou je prístup, ktorý dokáže odhaliť problém pri jeho vzniku, nie až pri deštrukcii formy, čo zabraňuje nemalým nákladom spojeným s opravami a náhradami chybných výliskov.

Reference:

HERMAN, Aleš a Lubomír ZEMAN. Využití termografické diagnostiky k hodnocení procesů vstřikování kompozitního dílu. Vše o průmyslu [online]. Praha: TRADEMEDIA INTERNATIONAL, 2018, Dostupné z: https://www.vseoprumyslu.cz/udrzba-a-diagnostika/termodiagnostika/vyuziti-termograficke-diagnostiky-k-hodnoceni-procesu-vstrikovani-kompozitniho-dilu.html